在工業互聯網與安全生產深度融合的發展趨勢下,化纖行業作為流程型工業的重要組成部分,其生產環境的復雜性和危險性對安全管理提出了嚴苛要求。化纖廠生產流程涵蓋原料儲存、聚合反應、紡絲成型等多個環節,涉及多種易燃、易爆、腐蝕性物料,且廠區內設備密集、管線交錯,人員與車輛流動頻繁,傳統的人工監管模式已難以滿足全流程、高精度的安全管控需求。在此背景下,新銳科創國產人車定位系統憑借技術適配性強、性價比高、服務響應快等優勢,成為化纖廠提升安全管理水平、推進數字化轉型的核心支撐。

化纖廠的安全管理痛點,本質上是對人、車、環核心要素的管控難題。在人員管理方面,一線作業人員、巡檢人員、外來承包商等不同群體活動范圍廣,危險區域誤入、違規滯留等風險難以實時預警;在車輛管理方面,原料運輸車輛、場內作業車輛的行駛路線、停靠區域缺乏有效監管,易與人員交叉作業引發碰撞事故;在應急處置方面,傳統模式下難以快速精準鎖定受困人員位置,延誤救援時機。這些痛點不僅制約了生產效率提升,更直接威脅到人員生命安全。新銳科創人車定位系統基于對工業場景的深刻洞察,通過技術創新實現對人車動態的全周期感知,從被動追溯轉向主動防控,構建起全方位的安全防護體系。

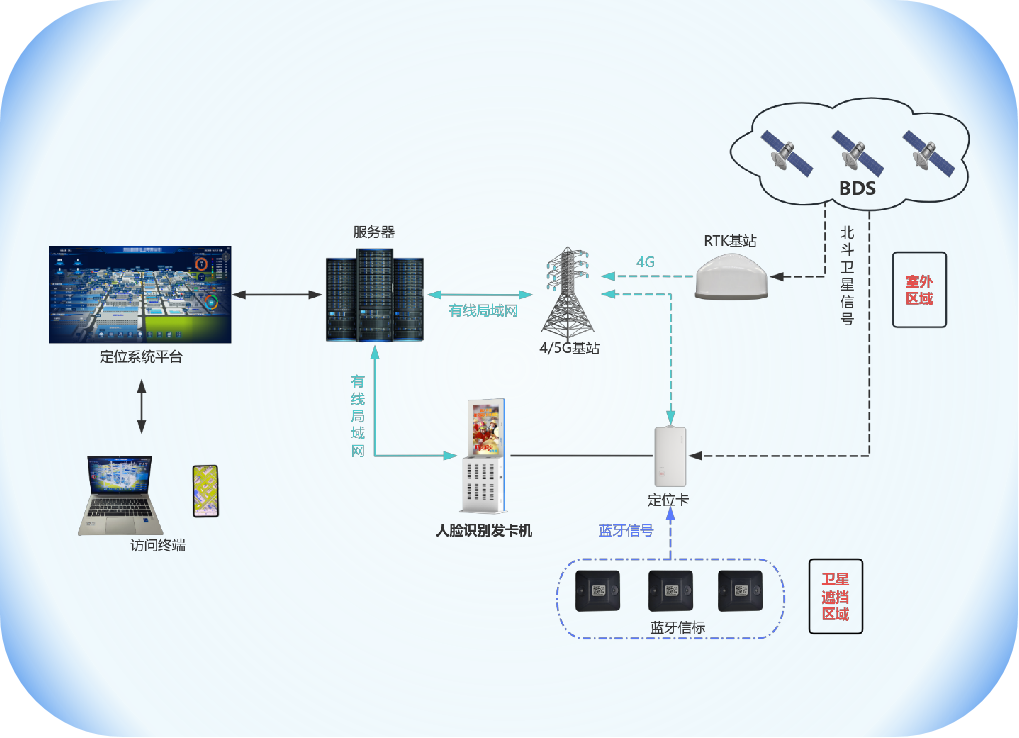

多模融合定位技術是新銳科創系統適配化纖廠復雜環境的核心優勢。化纖廠存在室內車間、室外庫區、高溫高濕區域、強電磁干擾區域等多種場景,單一定位技術難以實現全區域精準覆蓋。新銳科創采用自主研發的融合定位架構,將UWB、藍牙、北斗/GPS衛星定位、RTK、4G/5G/LoRa等多種技術有機融合,根據不同場景自動切換最優定位模式。例如,在紡絲車間、反應釜周邊等需要高精度管控的區域,采用UWB技術實現亞米級定位,精準掌握人員與設備的相對位置;在室外原料庫區、運輸通道等大范圍區域,通過北斗/GPS+RTK技術實現無盲區覆蓋,保障車輛與巡檢人員的定位精度;在部分對成本敏感的輔助區域,采用藍牙+LoRa融合技術,在滿足定位需求的同時控制部署成本。這種模塊化的技術組合,既解決了化纖廠復雜環境下的定位難題,又實現了定位精度與經濟性的平衡。

針對化纖廠的安全管理需求,新銳科創人車定位系統構建了全流程的智能管控功能體系。實時定位功能可實現對廠區內人員、作業車輛、訪客等各類目標的動態感知,支持3D/2D電子地圖可視化展示,管理人員可直觀掌握不同區域的人車分布情況,精準區分工種、車輛類型,為調度管理提供數據支撐。電子圍欄功能可根據化纖廠的風險等級劃分,在反應釜區域、危險品倉庫、高溫作業區等重點區域設置虛擬圍欄,自定義限定人數等參數,一旦出現人員越界、超員滯留等違規行為,系統立即觸發聲光報警,同時推送預警信息至管理人員終端,實現風險的提前防控。

歷史軌跡查詢功能為化纖廠的合規管理與事件追溯提供了可靠依據,可精準查詢指定目標在任意時間段的活動軌跡,清晰還原作業流程,為安全檢查、違規核查、事故復盤提供完整的數據鏈。應急救援功能更是彰顯了系統的安全價值,當作業人員遭遇險情時,可通過佩戴的定位終端實現一鍵呼救,系統立即鎖定受困人員的實時位置,并聯動廠區視頻監控系統調取現場畫面,為救援指揮提供精準決策依據,大幅提升救援效率,降低事故損失。此外,系統還支持智能巡檢、電子作業票、視頻監控聯動等拓展功能,將定位數據與生產管理流程深度融合。

新銳科創人車定位系統的高適配性還體現在部署與運維的便捷性上。化纖廠生產任務連續,大規模停工改造會造成巨大經濟損失。系統采用無線通信為主的部署方式,大幅減少現場布線工作量,施工周期短、對生產影響小,尤其適用于已投運廠區的智能化升級改造。硬件設備均采用工業級設計,具備防爆、防水、防塵、耐高溫等特性,可直接適配化纖廠的惡劣生產環境。在運維方面,系統采用微服務架構,支持遠程參數調整與軟件升級,減少現場維護工作量;同時配備專業的技術服務團隊,可根據化纖廠的生產調整及時優化系統配置,保障系統長期穩定運行。

在政策導向與行業升級需求的雙重驅動下,工業互聯網+安全生產已成為化纖行業的發展必然。新銳科創作為國產人車定位領域的新銳力量,憑借自主核心技術、場景化解決方案、完善的服務體系,為化纖廠提供了兼具可靠性、適配性與經濟性的定位系統。該系統不僅解決了傳統管理模式下的安全管控難題,更通過數據驅動實現了安全管理與生產效率的協同提升,助力化纖廠構建可視、可知、可控的智能化安全管理體系。

隨著化纖行業數字化轉型的深入推進,人車定位系統已從輔助管理工具升級為安全體系的核心支撐。新銳科創人車定位系統以多模融合技術破解復雜環境定位瓶頸,以全流程功能覆蓋滿足安全管控需求,以便捷部署運維降低企業升級成本,成為化纖廠實現安全升級與智能化轉型的優選方案,為推動國產工業定位技術在化纖行業的深度應用注入了強勁動力。